ヒートシンクの原理とは

■ヒートシンクとは

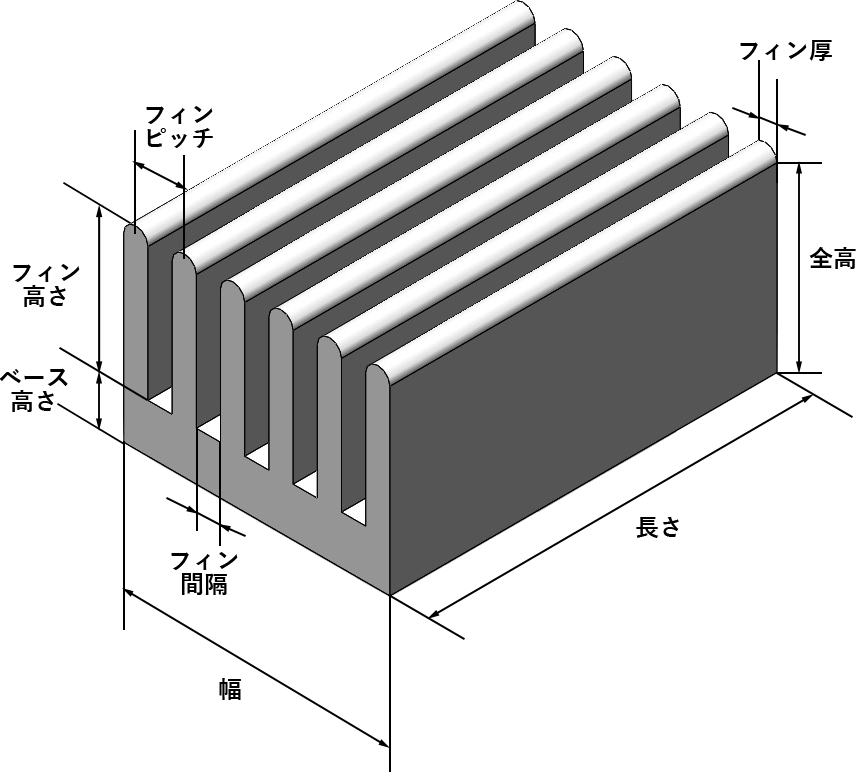

ヒートシンクとは、伝熱特性の良い銅やアルミニウムを加工した放熱・吸熱を目的とした部材です。熱抵抗を減少させるため、フィンの形状を蛇腹やピン形状にして表面積を増大させています。ヒートシンクのフィンの高さとフィン間隔の関係をトング比といいます。

■ヒートシンクの分類

| 動力で分類 | パッシブヒートシンク | パッシブヒートシンクは、ファンや外部動力源を使用せずに放熱します。ファンなどほかの冷却手段を使用せず単体で冷却をするため、比較的サイズが大きくなります。低消費電力の電子機器や、ファンなどを必要とするほど高温にならない機械によく使用されます。 |

| アクティブヒートシンク | アクティブヒートシンクは、ファンや水ポンプなどを使用しより効果的に排熱し冷却します。高い熱放散能力を得ることができ、高出力の電子機器に適していますが、電源などの動力源が必要です。 | |

| 形状で分類 | プレートフィンヒートシンク | プレートフィンヒートシンクは、平らなシート状のフィンを並行に配置して構成されています。 |

| ピンフィンヒートシンク | ピンフィンヒートシンクは、細長いピン (針状のフィン) をベースプレート上に多数配置して構成されています。 | |

|

コルゲートフィンヒートシンク |

コルゲートフィンヒートシンクは、蛇腹状に折りたたまれたフィンで構成されています。 | |

| フィンレスヒートシンク | フィンレスヒートシンクは、冷却フィンがなく表面が平滑なヒートシンクです。 |

■ヒートシンクの役割

電子機器や機械は、高負荷状態で長時間動作すると、熱が蓄積し過熱によって故障や劣化につながります。ヒートシンクで放熱することにより、過熱を防止し最適な温度管理ができるため、安全な動作が確保されます。また過熱による機器の劣化防止につながり、電子機器や機械の長寿命化を実現し、信頼性の向上に寄与します。

ヒートシンクを補助するものとして、以下と一緒に使用されることがあります。

・ヒートパイプ

ヒートパイプは、気化と凝縮を利用して熱を効率的に移動させる装置です。一端が加熱されると、内部の作業流体が気化し、反対側で凝縮して熱を放出します。この循環プロセスにより熱が移動します。使用例としては、高密度の電子機器・ノートパソコンなどに使用されることがあります。

・TIM (Thermal Interface Material)

TIMは、熱源とヒートシンクの間等の部品の接合部に使用し接触熱抵抗を軽減し、効果的に伝熱させます。液状のものや、シート状のものがあります。

ヒートシンクの構造

ヒートシンクの基本的な構造は、発熱源と接する受熱面を持つベースプレートと反対側の空気中に熱を逃がす放熱面で成っています。

ベースプレートは、熱源となる部品に取り付けるための平板で、熱を均等に吸収し放熱面へ熱を伝える役割を担っています。放熱面には、一定の隙間を維持して並べられた薄板状・蛇腹状・針状のフィンが設置されており、空気に触れる表面積を確保しています。表面積を大きくすることで、放熱性能を向上させています。

| 長さ・幅 | 長さを長くすると風下は風上側の熱の影響を累積で受けるため、放熱性能の向上は長くなるにつれ緩やかになる。 また同じ包絡体積であれば、幅方向増大の方が長さ方向に比べて放熱性能は高くなる。 |

| フィン高さ | フィンの高さを高くすると、フィン先端と根本で温度差が発生し、フィン効率が下がるが放熱性能は高くなる。 |

| フィン厚 | フィン厚を薄くすることで、フィン間隔が大きくなるため通過風速があがり熱伝達率が向上します。一方で、薄すぎるとフィンの断面積は小さくなりフィン先端まで熱が届きにくくなるためフィン効率が下がり放熱性が悪化する場合もあります。フィン厚とフィン間隔のバランスが重要となる。 |

■ヒートシンクの材料

ヒートシンクの性能は、使用する材料によって大きく変化します。ヒートシンクに使用される代表的な材料をそれぞれ説明します。

・アルミニウム

アルミニウムは、最も代表的なヒートシンクの材料で、軽量で加工しやすく比較的低コストな材料です。熱伝導率は銅に劣ります。PCや電子機器、LEDライトのような、一般的な冷却に使用されます。

・銅

銅は、熱伝導率が非常に高い材料ですが、アルミニウムに比べてコストが高く、重量が重くなります。高性能冷却が必要な高性能CPUや,、グラフィックスボードの冷却に使用されます。

・ダイヤモンド

ダイヤモンドは、熱伝導率が非常に高い材料ですが、コストが高く加工が難しいため、特定の用途で使用されます。例えば、高性能冷却が必須な科学研究分野の装置や宇宙技術分野で使用されます。

・グラファイト

グラファイトは、熱伝導率が高く軽量で、高温環境でも安定しているため、高温環境での産業機械などで使用されます。

■ヒートシンクで放熱する仕組み

ヒートシンクで放熱する仕組みについて説明します。

1) 熱伝導

熱源で発生する熱は、熱伝導によりヒートシンクに吸収され均等に分散します。

2) 熱放射

上記の熱伝導で吸収された熱は、ヒートシンク表面に配置されたフィンから、周囲の空気に放射線として放射されます。フィンの枚数や表面積が多いほど、熱を放散する能力は高く、冷却効果も向上します。

3) 熱対流

ヒートシンクの温度が周囲の温度に比べて高くなると、ヒートシンク周囲の空気が温められ密度が 小さくなり自然対流が発生します。この自然対流により、ヒートシンクのフィンが冷却されます。あるいはファンなどで強制的に対流を発生させ冷却します。

ヒートシンクの製造方法とコスト

■押出し式

熱したアルミを型に通して押出し、任意の長さで切り出す工法です。フィン厚、フィンピッチ、フィン高さで制限があり、トング比8~13程度が一般的に製造可能で大量生産に向いています。

■カシメ加工

ベースに切込みを入れ、そこにフィンをカシメる工法です。押出し式に比べてフィンピッチを狭くしたり、フィンを高くできますが、一体物ではないためベース・フィン間に熱移動のロスが発生します。

■スカイブ加工

ベース材からフィンを削ぎ立てる工法で、フィンを非常に薄くできます、高さ・ピッチには制限があります。

■切削加工

ブロック材から1個ずつワイヤーカット等の機械加工で切り出していく工法です。 細かな形状のものまで製造可能で、ブロック材から1個ずつ切り出すため、高コストになります。

■冷間鍛造

冷間環境下で、金属を金型で成型する工法です。 高い加工圧力が必要なため、金型費が高額になるが歩留まりがよく、大量生産に向いています。

■ダイキャスト

金型に溶かした材料を流し込み、成形する工法です。大量生産に向いていますが、材質に制約があり、他工法のものより熱伝導率が落ちます。

■スタックドフィン

金属シートから打ち抜かれたフィンを積み重ねた状態でカシメ、ベース部分に接合する工法です。ヒートパイプ等と組み合わせて高い性能を有しています。

■各製造方法のコスト

| 押出し | カシメ | スカイブ | 切削 | 冷間鍛造 | ダイキャスト | スタック |

| ◎ | ○ | △ | × | △ | ○ | ○ |

ヒートシンクの効果的な使い方

■空気の流れを確保するための配置

ヒートシンクの効率的な放熱を実現するためには、空気の効率的な循環と冷却が重要です。

・空気取り込みと排出

十分な空気を取り込み、熱い空気を排出するために、ヒートシンクの近くに通気口やファンを配置して、効率的な空気流を確保します。

・取り付け位置

ヒートシンクを熱源に近づけ密着させることで、熱を効果的に取り込みます。例えば、CPUやグラフィックボードに密着して配置することで、効果的な熱伝導が可能になります。なお、冷却された空気が再び熱い空気と混合しないように、温度勾配を最適化し、ヒートシンクと周囲部品の配置を考慮することが重要です。また、ヒートシンク周りで渦巻き効果が発生すると、冷却効果が低下するため、渦巻き効果を低減する通気が必要です。

・ヒートシンク間の間隔

複数のヒートシンクを使用する場合は、適切なヒートシンクの間隔で、空気の流れが確保できるように配置することが必要です。

■温度管理とメンテナンスの重要性

・温度管理の重要性

ヒートシンクは、熱を空気中に発散する放熱によって温度の上昇を防ぐもののため、利用する機器の周辺温度が高いと、ヒートシンクが放出する熱と周囲の空気との温度差が小さくなり、放熱効果が低下します。機器の構造、使用状態を考慮した設置が必要です。

・メンテナンスの重要性

ヒートシンクは、空気中の塵や汚れを吸着し、フィン間の隙間を埋めて詰まりが発生すると、冷却性能が低下します。ヒートシンクの性能維持のために定期的な清掃などのメンテナンスを行うことはとても重要です。また、ヒートシンクと熱源の間にTIM(Thermal Interface Material)を使用している場合は、TIMが時間とともに劣化するため、定期的な交換が必要です。

機器別ヒートシンクの活用法

■小型電子機器の場合

小型電子機器は、狭いスペースの中で過熱を防ぎ温度管理をする必要があるため、ファンなどを使用しないヒートシンクが多く使われます。

設計段階では、ヒートシンクのフォームファクタ (形状や寸法) を最適化し、小型電子機器に適した薄いフィンのヒートシンクを使用して効果的な冷却が重要です。

また、熱源との間に、サーマルペースト等のTIMを使用し効果的に伝熱させる工夫をすることで、狭いスペースでロスの少ない冷却が可能になります。

■大型機器の場合

大型機器の場合は、発生する熱量も多くなるため、機器の大きさに適したヒートシンクを選択する必要があり、熱源にヒートシンクを近づけて熱伝導を最大化することが重要です。また、複数のヒートシンクを組み合わせて、複数の部分からの熱を同時に冷却できるようにするものもあります。

またヒートパイプの組み込み、外部ファンの活用、サーマルペーストや導熱材等のTIMを適切に使用することで、冷却効果を高めることができます。

■産業機器の場合

ヒートシンクは、製造プロセス、エネルギー供給、通信、医療、自動化などさまざまな産業機器で使用されています。これらの機器は、長時間高負荷で稼働している場合も多く、高性能で特に耐久性のあるヒートシンクを選定することが重要になります。

特に産業機器では、屋外や腐食や粉塵雰囲気の環境で使用されていることもあり、耐候性や防食性、防塵性など、耐環境性に優れたヒートシンクを選定する必要があります。

■エネルギー業界の場合

エネルギー業界では、発電、送電などのさまざまなプロセスにおいて、ヒートシンクが使われています。

発電機や電力変換装置 (インバーターなど) 、変圧器などの電力送電の設備においても熱が発生するため、その冷却に使用されています。

その他、太陽光パネルや風力タービンにもヒートシンクは使用されています。

・太陽光システム

太陽光パネルの変換効率は温度によって影響を受けるため、適切な熱管理が重要です。このパネルの温度を最適化し、効率を維持するために使用されます。

・風力タービン

風力タービンの電気部品や制御システムも熱を発生します。これらのコンポーネントの冷却にも使用されています。

▼関連記事

▼関連製品・他